卓上複合旋盤 西田製作所COSMOMAT LMD-1000

LMDってLathe Mill Drillってことかな?

|

相当前に挙げたおもちゃの旋盤からすると天と地位の差がある立派な機械です。 旋盤に加えて縦フライス盤の機能がついていて、場所を取らない工作機械です。 メーカーや専門家、本職のかたから見たら色々突込みどころあるかもしれませんが、思ったことを思っただけ書いておきます。どこまで使いこなせるようになるか。

本体と架台(別作品)合わせて約120kg(推定)、手前にかなり重心が偏っています。

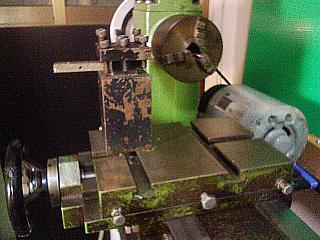

主軸についているチャックは3インチ型、軸端テーパーはモールステーパー3番から約17mmの貫通穴があいています。旋盤主軸は機械の大きさの割に高く、ベッド上の振り280mm(心高さ140mm)横送り台上の振り180mmなので、木やプラスチックの平板程度であれば余裕を入れて横送り台上で直径16cm、やり方しだいでは直径25cm位までは安全に削れる計算です。

横送り台は幅140mm奥行き200mm、フライスの加工台もかねているので、機械の大きさの割に広いとおもいます。T溝は14mmなので市販の大概の冶具が使えるようです。旋盤主軸が結構高いので、背の高い刃物台がついてます。旋盤軸にカッター・アーバーを取り付け、心押しでアーバーのセンターを支えれば、横フライス盤としても使えそうです。刃物台は縦方向270mm、横方向100mm程度動かせます。自動送りや同調装置のようなものがないので、ネジ切りのような材料の回転と同調して加工することはできません。どうしてもネジな場合は後付で装置を作ることになります。上位機でも自動送りのみで、ねじ切りはオプションみたいです。

ベッドはチャネル(П)かボックス(□)断面のようですが、上面に開口がなく銀色の案内面の部分が若干高くなっている程度なので、切削中に切粉が積もる代わりに手入れが非常に簡単です。

心押し台のセンター取り付け穴はモールステーパー2番です。購入時にはドリルチャックが付いていました。

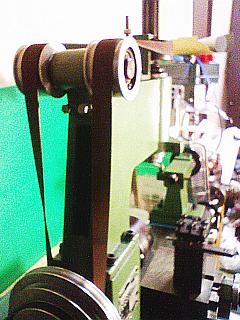

旋盤の主軸台上からフライスのコラムが伸びています。平ベルトで旋盤主軸から動力が伝達されます。フライス部分は厚手の鋳物で見るからに頑丈そうです。背中に開口があって、長いノズル使ってフライス軸の送り歯車にグリスをやることが出来そうです。

フライス主軸は上下(クイル)機能があるので太く作られています。軸は上下50mmくらいの範囲で可動します。スプライン軸が貫通しているプーリーは、鋳鉄?製のF字型をしたストッパーで上下の移動を拘束されています。回転中に軸を上下すればストッパーとプーリーがゴリゴリこすれていくので、搬入時点でストッパーが上下とも2mmくらい削れていました。

モーターは200W4極(1800-αrpm@60Hz)の分相始動型、旋盤部分は現行機種(**)のようですが、モーターが300Wになっているようなので、これもモーターを換えれば現行同等?

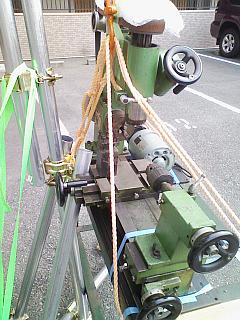

アタッチメント、左手前から13mmドリルチャック(軸はモールステーパー2番)、ミーリングチャック(軸はモールステーパー3番、後述のボルトで軸に固定)、そして右端はミーリングチャックへ刃物を取り付けるための20mmストレート型コレット(6mm)、2つのチャックの奥に写っている長いボルトはミーリングチャックを主軸へ固定するための引きねじとして使います。写真にはでてませんが、このページの作成時点ではこれ以外にモールステーパー2番のセンターとバイト数本と旋盤用チャックの替えがあります。 ついでに宅配のトラックからの荷おろし、分解出来ないので車上で梱包を解き、単管とレバーブロックで吊上げ装置を作っておろしました。架台に載せた満水の60cm水槽を水を抜かずに降ろすような感じ、1m強の高さの荷台から道具無しで安全におろすのには5人は必要です。フォークリフトをレンタル業者から借りられればそれが一番よかったのですが、ちょうどいい機械が近くのレンタルになかったのでこうなりました。ちょと機械の健康には悪かったかも。

着地後、すでにトラックが出て行った後です。柱が後ろに傾いていますが、これはわざと数度傾斜させているもので、組み方が下手なためではありません。しかし地面が傾斜していたために思ったより後ろに傾いてしまっていました。

構造はいたって単純、柱に2m長の高強度単管(700N/sqmm)を2本、足とステイを1mの単管4本で組んで、吊り荷を下げる腕の部分は50cmの足場ブラケットを使っています。前夜に部屋で柱を2m1本で組んでためし吊りをしたときは、特に重しがなくても大丈夫でしたが、念のためカウンターウェイトとして定盤にするつもりで買っていた御影石の板2枚(計約40kg)をぶら下げました。このおかげで安定がよりよくなりました。さらにレバーブロックの操作力は最大30kgf以上になるため、若干操作しにくくなりますがスタンドにかかる荷重を減らすために、必ずレバーを上げる方向で使いました。このあともう一度つり上げて台車に載せました。 * ** 少し前に本機の製作元と思しき(株)光畑製作所へメールで問い合わせたところ、LMD-1000については西田製作所の依頼で生産したが資料はすでに無く、現行のL-1000型旋盤は西田の原型に対して大きく改良が施されているため、外観が同じ別の機械であるとのことでした。すぐに補足を入れるべきでしたが非常に丁寧に回答くださった光畑様にこの場にて御礼申し上げます。(2009/01/27) |